INSPECCIÓN INSTRUMENTADA MFL CON INSPECCIÓN GEOMÉTRICA GEORREFERENCIADA EN GASODUCTO DE 24”

PRESENTACIÓN DEL CASO:

En el sur de Bolivia se concentran la mayoría de los campos productores de gas natural del país. Los denominados “mega pozos” (por su gran presión, temperatura de fondo y altísimos caudales) fluyen a través de colectores hacia grandes plantas de tratamiento que finalmente se conectan a través de un único ducto de exportación de 24”, pasando los volúmenes de las empresas productoras a la empresa de transmisión.

Naturalmente se presenta la gran responsabilidad de mantener adecuadamente este activo de importancia nacional, indudablemente es un punto crítico en el sistema pues aporta gran parte del producto destinado al mercado interno, así como la exportación a Argentina y Brasil. Esta demanda se ha ido incrementando a lo largo de los años, lo que obliga a conocer la integridad de un activo central para la operación de varias empresas.

El operador de la tubería requirió a Morken Group la realización de una inspección interna con el fin de efectuar la medición de espesores y ubicación de puntos con corrosión interna o externa a lo largo de todo el ducto, implementando las tecnologías necesarias para la geo locación de los defectos, considerando además las condiciones operacionales, climáticas y topográficas propias del Chaco boliviano que hacen difícil el tránsito en el Derecho de Vía del ducto.

-

Fecha de intervención: Junio 2021

-

Activo: Inspección instrumentada MFL con inspección geométrica georreferenciada en gasoducto de 24”

-

Localización: Bolivia

SOLUCIÓN

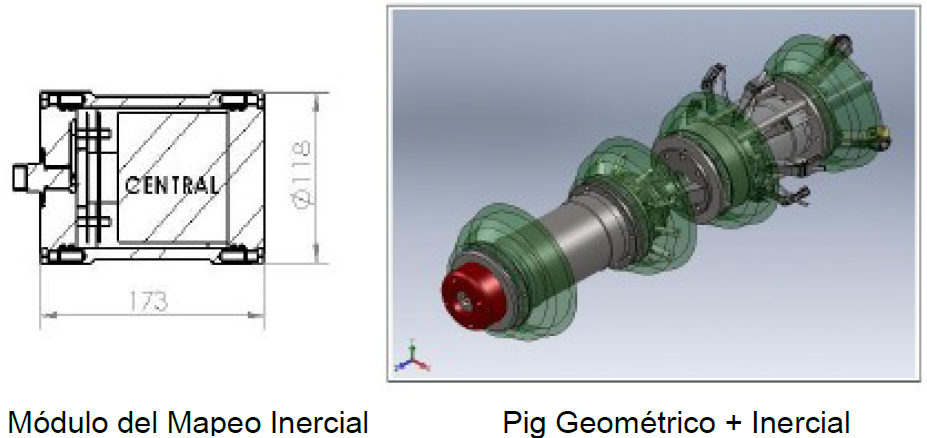

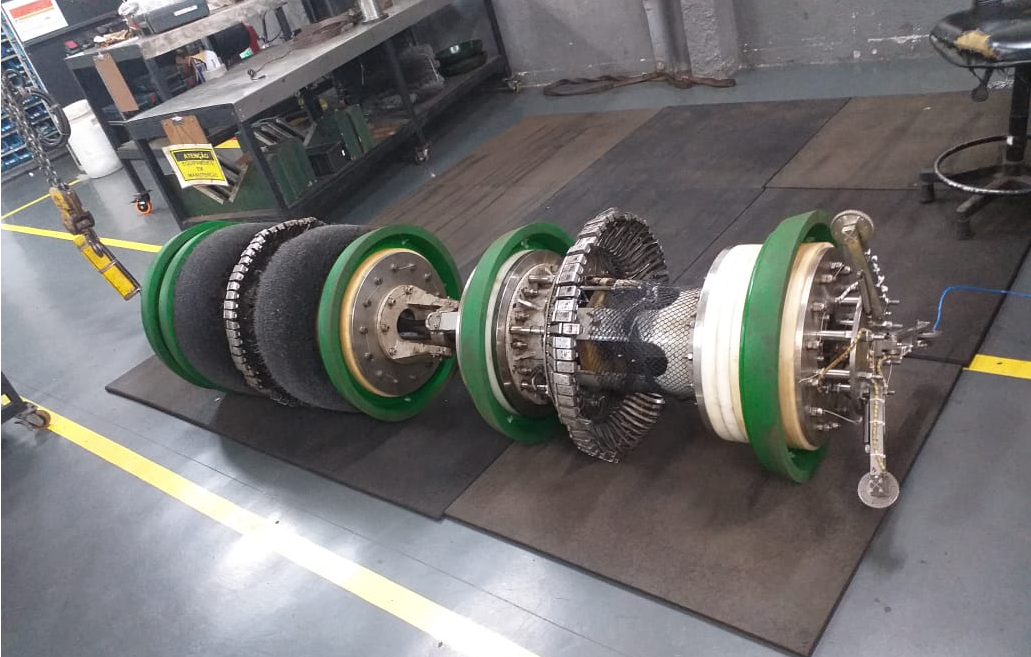

El equipo de ingenieros de Morken Group evaluó la situación planteada y le propuso a la Gerencia de Mantenimiento y al Departamento de Integridad del cliente utilizar una herramienta de inspección instrumentada GEO & MFL con Unidad con Unidad de Mapeo Inercial (IMU).

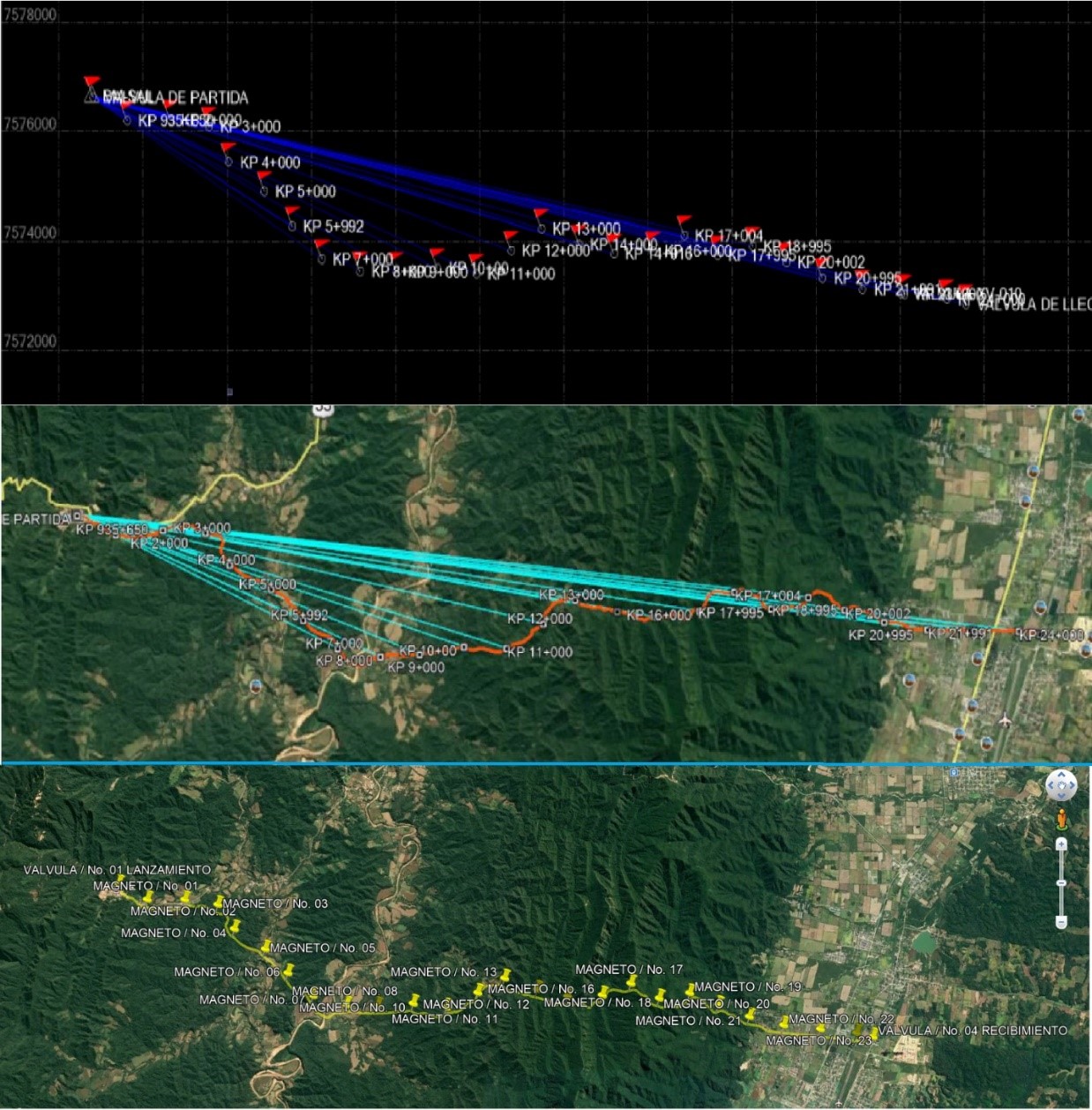

Con la adición del Módulo Inercial, la tubería es georreferenciada y las coordenadas XYZ son suministradas a los eventos como: anomalías, soldaduras, válvulas y otros reportados en los informes finales de la inspección con GEO + MFL, lo que auxilia en la ubicación y la correlación de las anomalías en campo.

A partir de los datos inerciales y con futuras inspecciones que apliquen la misma técnica será posible la realización de estudios comparativos de la traza y flexión de la tubería, lo que permite identificar movimientos del ducto.

El módulo Inercial registra movimientos lineares y angulares del Pig por medio de sus 3 acelerómetros y 3 giroscopios. El dato registrado es procesado por sofisticados algoritmos que en conjunto con las informaciones de los odómetros y de los marcadores magnéticos georreferenciados mantienen la precisión especificada.

Para este propósito se enterraron también magnetos marcadores distanciados cada 1Km, colocados encima de la tubería.

RESULTADOS Y BENEFICIOS:

Las corridas de inspección GEO + IMU y MFL fueron exitosas y las actividades complementarias de excavación, colocado de magnetos y geo-referenciamiento de los mismos se completó a tiempo.

Los datos recopilados fueron suficientes para elaborar los informes Fitness For Service, brindando al cliente opciones para planes de reparación, intervalo recomendado de reinspección, confirmación de aceptación de las características de pérdida de metal para poder trabajar a la MAOP en el momento de la inspección.

De acuerdo a la georreferenciación de las anomalías por medio del módulo IMU incorporado en el PIG Geométrico, se pudo dar las indicaciones de las anomalías con ubicación espacial, esto con la finalidad de ser reproducidas por métodos geodésicos de alta resolución, los cuales fueron utilizados para ubicar el punto correspondiente a la anomalía seleccionada para verificación por el cliente, esto junto con las hojas de excavación respectivas brindadas en el informe final MFL.

Durante la realización de tareas de correlación de anomalías se verificó la precisión de la medición de espesores por el MFL y de la precisión del IMU, las mediciones directas arrojaron los valores indicados en la ubicación indicada por las coordenadas del Reporte Final MFL.