INSPECCIÓN INTERNA DE GASODUCTO DE 12” CON TECNOLOGÍA MFL INTROSCOPE

PRESENTACIÓN DEL CASO:

La producción de gas natural en Ecuador proviene del campo Amistad, ubicado en el golfo de Guayaquil, océano Pacífico, desde donde se producen alrededor de 28 millones de pies cúbicos diarios.

Esta producción es transportada a través de un gasoducto de 12” de diámetro y 70 kilómetros de longitud total, que parte desde una plataforma de recolección y compresión de gas offshore y culmina en una planta de deshidratación del gas onshore ubicada en el poblado de Bajo Alto.

Como parte del plan de integridad mecánica de este gasoducto de 12” O.D, y en cumplimiento de la normativa internacional vigente, se contempla la inspección del mismo cada 5 años para determinar la posibilidad de anomalías futuras y conocer la evolución de aquellas anomalías determinadas en inspecciones ILI ejecutadas en años anteriores (2012 y 2017).

Ante esto, el operador requiere realizar una inspección al gasoducto con una tecnología que pueda brindar un mejor desempeño de inspección que los obtenidos en las corridas anteriores, en razón de las altas velocidades registradas en aquellas corridas y la dificultad para controlar dicho parámetro, tomando en cuenta los estrictos compromisos que el operador del gasoducto tiene con la planta termoeléctrica que abastece a una de las principales ciudades del país, por los volúmenes diarios de producción que esta demanda.

De acuerdo a esto, los márgenes operacionales de presión y caudal en el ducto son acotados, limitando la posibilidad de modificar los parámetros actuales de operación con el objetivo de reducir las velocidades de tránsito de las herramientas de inspección y con ellos obtener datos de inspección de buena calidad que permitan validar o bien re-determinar características y dimensiones de las anomalías anteriormente detectadas pero con una mayor confiabilidad y precisión, especialmente en la pared interna del ducto, donde se logró detectar anomalías de mayor severidad en las corridas de años anteriores.

-

Fecha de intervención: Septiembre 2022

-

Activo: Inspección interna de gasoducto

-

Localización: Ecuador

SOLUCIÓN

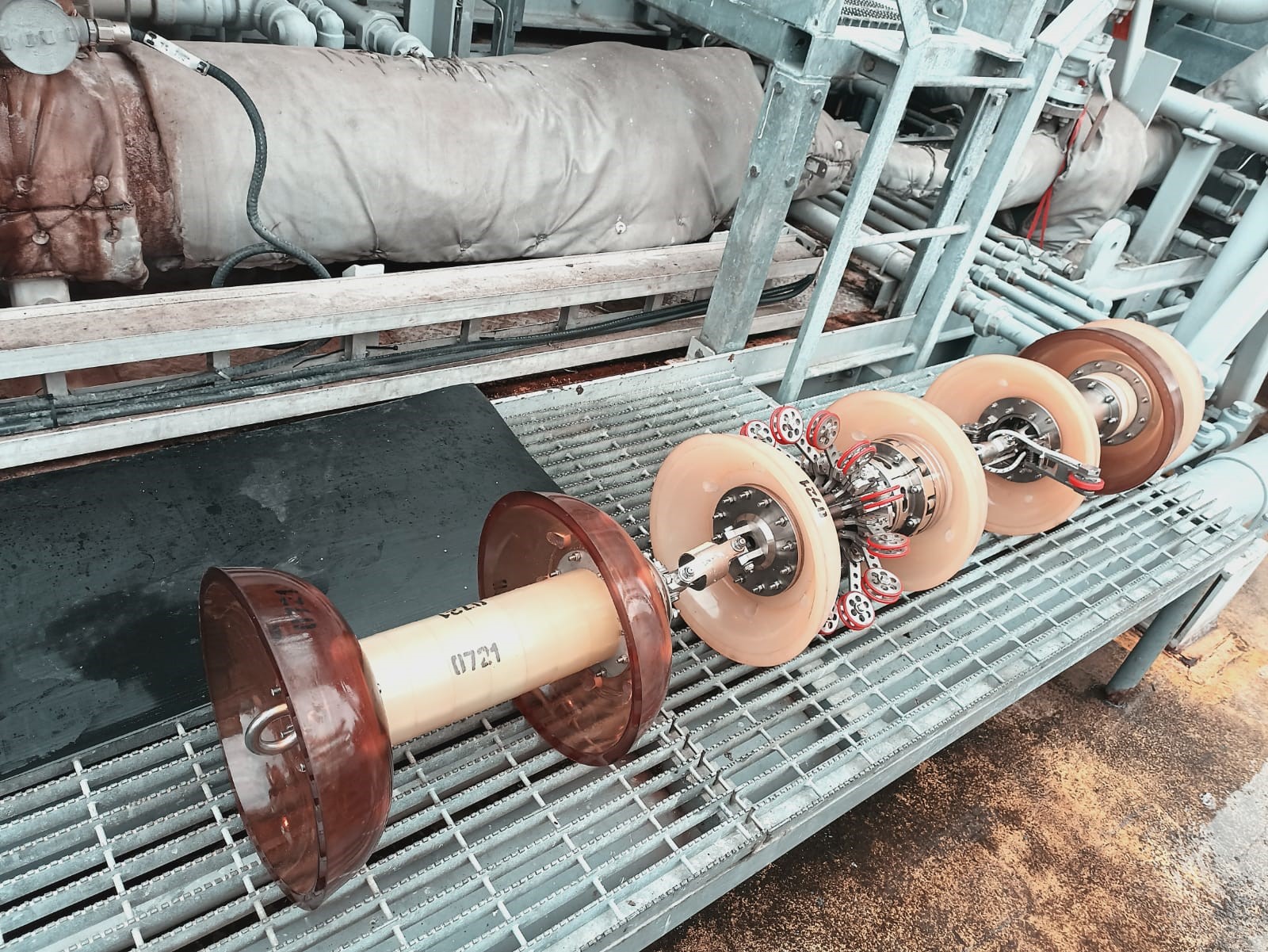

Morken Group propuso el uso de una innovadora tecnología en herramientas de inspección, basada en el principio de Fuga de Flujo Magnético, MFL (Magnetic Flux Leakeage), la cual está equipada con un módulo de inspección adicional, llamado Introscope®, capaz de proveer junto al módulo MFL de alta resolución, resultados más precisos y confiables que cualquier otra herramienta MFL High Resolution (HR) en el mercado internacional.

La herramienta MFL HR con módulo Introscope® de Morken Group provee una resolución de 2,4 mm y precisiones de detección y dimensionamiento de anomalías en el cuerpo del tubo y cordones de soldadura de +/- 0,1t (t: espesor de la pared del tubo) con probabilidades de detección del 90%.

Además, esta herramienta incorpora un diseño Contactless, Lowflow, Increased Passability y High Temperature capaz de reducir, en gran medida, los riesgos inherentes a corridas fallidas, no válidas y/o atascamientos de herramientas en el ducto; así como no dañar recubrimientos internos, reducir la fricción, negociar mayores restricciones mecánicas y no verse afectada por temperaturas de hasta 100°C.

RESULTADOS Y BENEFICIOS:

Morken Group ejecutó las corridas de inspección con la herramienta MFL HR con módulo Introscope® de manera exitosa a través de los 70 km de longitud que componen el gasoducto de 12”.

Gracias al estudio de corridas previas con otras herramientas y al diseño lowflow de la herramienta propuesta, se logró controlar de manera efectiva el efecto “stop and go” característico en gasoductos, no se presentó daño alguno o afectación en los sensores de la herramienta y se logró recabar el 100% de la longitud del ducto. Esto se vio reflejado en la alta calidad de la información relevada y en la claridad de las características y anomalías detectadas, cumpliendo de sobremanera las expectativas del cliente.

Con estos resultados el cliente logró tener mayor certeza del tipo y dimensiones de las anomalías detectadas, con lo cual logró a su vez discriminar de mejor manera la severidad de estas anomalías y replantearse un plan de integridad más asertivo y confiable.

Entre los beneficios alcanzados con estas corridas de inspección se registraron:

- Datos de detección y dimensionamiento más precisos y confiables.

- Validación y re-determinación efectiva de anomalías respecto a corridas anteriores.

- Replanteamiento de un plan de integridad más asertivo y confiable.

- Bajo riesgo de atascamiento o interrupción del flujo.

- No perturbación de las condiciones operacionales del ducto.

- Cero incidentes contra preservación del medioambiente.

- Menores tiempos de ejecución.