INSPECCIÓN UT BIDIRECCIONAL FREE SWIMMING

Presentación del caso

Como parte del programa de aseguramiento de la integridad estructural de sus activos, el operador de una plataforma de producción de gas offshore requirió inspeccionar un ducto de 18” y 20 km que conecta la plataforma con unas instalaciones offshore que integran la producción de otras áreas para luego conducirlas a una planta de recepción en la costa.

Es importante destacar que la normativa que regula la operación de dichos activos, exige que todos los ductos offshore sean inspeccionados mediante herramientas inteligentes ILI, con el objetivo de garantizar la integridad de los mismos y su operación segura. De esta forma, las empresas se ven obligadas a articular todos los medios necesarios para cumplimentar esta resolución.

La complejidad de este caso estuvo concentrada en el desarrollo de la técnica de inspección para poder utilizar una herramienta inteligente (ILI) en un ducto que no había sido preparado para tal actividad en su fase de diseño y construcción.

El ducto posee una sola trampa de acceso desde la plataforma offshore encontrándose su otro extremo bajo agua a más de 70 metros de profundidad. El mismo se conecta a otras tuberías mediante un manifold y carece de una trampa de recepción submarina instalada.

Limitaciones del proyecto:

– No es posible bombear gas en ambos sentidos. La plataforma solo despacha gas.

– Por normativas de seguridad del cliente y de diseño, no era posible ventear gas en la plataforma.

– El ducto se conecta a otra tubería mediante un manifold submarino y carece de una trampa de recepción submarina instalada.

– Espacio limitado en plataforma para operar con equipos y herramientas.

-

Fecha de Intervención: Diciembre 2018

-

Activo: Ducto Offshore de Gas

-

Ubicación: Plataforma Maritima

-

Tiempo: -

Solución

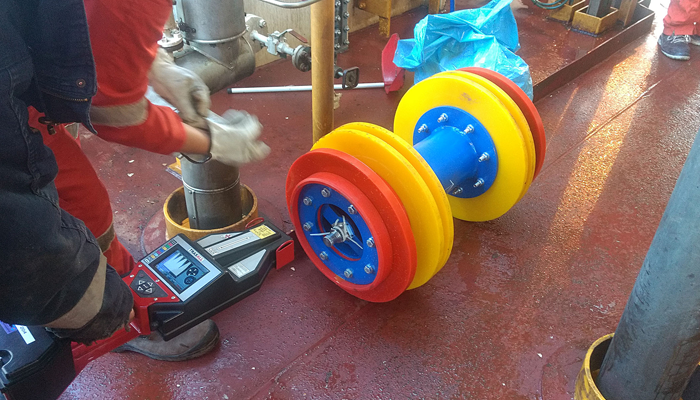

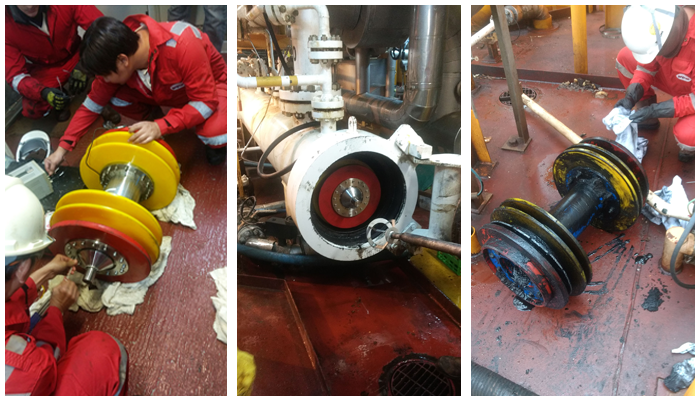

La técnica de inspección desarrollada por Morken consistió en ejecutar una inspección UT con una herramienta bidireccional utilizando un batch de agua.

Para eliminar cualquier contaminación del gas y la formación de hidratos en el sistema, el agua se separó del gas de producción mediante un batch de MEG (Monoetilenglicol).

La inspección se realizó aislando el ducto pero manteniendo el gas de producción dentro del mismo. De esta manera, para el desplazamiento de la herramienta desde la plataforma, se utilizó el MEG y el agua para vencer la contrapresión del sistema.

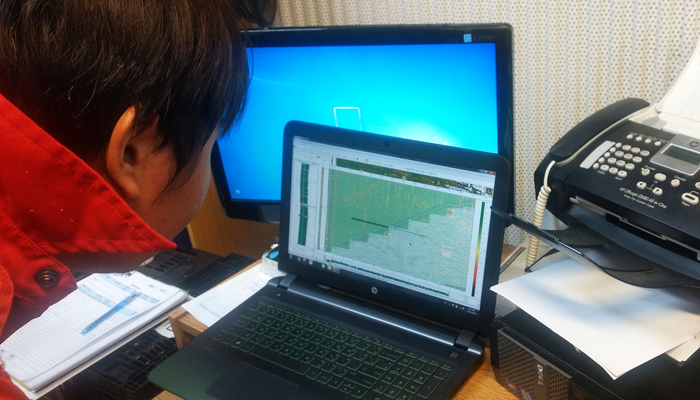

La inspección desde la plataforma permitió recolectar información de la herramienta UT en ambos sentidos cubriendo un total de 2 km.*

Para recuperar la herramienta de inspección se despresurizo la inyección de agua, permitiendo así la recuperación del equipo desde plataforma.

* Por el tipo de gas de producción, se establece que el mecanismo de corrosión esperable es TOL (Top Of Line Corrosion), el cuál de existir debiera de manifestarse en esta zona primero.